1, Hidroksil dəyəri: 1 qram polimer poliolun tərkibində hidroksil (-OH) miqdarı KOH milliqramının sayına bərabərdir, vahid mgKOH/g.

2, Ekvivalent: funksional qrupun orta molekulyar çəkisi.

3, İzosiyanat tərkibi: molekuldakı izosiyanat tərkibi

4, İzosiyanat indeksi: poliuretan düsturunda izosiyanat artıqlığının dərəcəsini göstərir, adətən R hərfi ilə təmsil olunur.

5. Zəncir genişləndiricisi: Bu, molekulyar zəncirlərin məkan şəbəkəsinin çarpaz bağlantılarını genişləndirə, genişləndirə və ya yarada bilən aşağı molekulyar çəkili spirtlərə və aminlərə aiddir.

6. Sərt seqment: Poliuretan molekullarının əsas zəncirində izosiyanat, zəncir genişləndirici və çarpaz bağlayıcının reaksiyası nəticəsində yaranan zəncir seqmenti və bu qruplar daha böyük birləşmə enerjisinə, daha böyük boşluq həcminə və daha çox sərtliyə malikdir.

7, Yumşaq seqment: karbon karbon əsas zəncir polimer poliol, çevik zəncir seqmenti üçün poliuretan əsas zəncirində elastiklik yaxşıdır.

8, Bir addımlı üsul: müəyyən bir temperaturda müalicə olunan qəlibləmə üsulu ilə kalıba birbaşa enjeksiyondan sonra eyni zamanda qarışdırılmış oliqomer poliol, diizosiyanat, zəncir genişləndirici və katalizatora aiddir.

9, Prepolimer üsulu: Əvvəlcə oliqomer poliol və diizosiyanat prepolimerləşmə reaksiyası, son NCO əsaslı poliuretan prepolimerini yaratmaq, tökmə və sonra zəncir genişləndirici ilə prepolimer reaksiyası, prepolimer üsulu adlanan poliuretan elastomer üsulunun hazırlanması.

10, Yarı-prepolimer üsulu: yarımprepolimer üsulu ilə prepolimer üsulu arasındakı fərq ondan ibarətdir ki, poliester poliol və ya polieter poliolun bir hissəsi zəncir genişləndiricisi, katalizator və s. ilə qarışıq şəklində prepolimerə əlavə edilir.

11, Reaksiya enjeksiyon qəlibi: Reaksiya Injection Moulding RIM (Reaction Injection Moulding) kimi də tanınır, maye şəklində aşağı molekulyar çəkiyə malik oliqomerlər tərəfindən ölçülür, dərhal qarışdırılır və eyni zamanda qəlibə vurulur və sürətli reaksiya qəlib boşluğu, materialın molekulyar çəkisi sürətlə artır. Son dərəcə yüksək sürətlə yeni xarakterik qrup strukturları ilə tamamilə yeni polimerlərin yaradılması prosesi.

12, Köpüklənmə indeksi: yəni poliefirin 100 hissəsində istifadə olunan suyun hissələrinin sayı köpüklənmə indeksi (IF) kimi müəyyən edilir.

13, Köpüklənmə reaksiyası: ümumiyyətlə, əvəz edilmiş karbamid istehsal etmək və CO2 buraxmaq üçün su və izosiyanat reaksiyasına aiddir.

14, Gel reaksiyası: ümumiyyətlə karbamat reaksiyasının meydana gəlməsinə aiddir.

15, Gel vaxtı: müəyyən şərtlərdə maye materialın gel əmələ gəlməsi üçün vaxt tələb olunur.

16, Süd vaxtı: I zonanın sonunda maye fazalı poliuretan qarışığında südlü fenomen görünür. Bu müddət poliuretan köpüyü istehsalında krem vaxtı adlanır.

17, Zəncir genişlənmə əmsalı: zəncirvari genişləndirici komponentlərdəki amin və hidroksil qruplarının (vahid: mo1) miqdarının (qarışıq zəncir genişləndiricisi daxil olmaqla) prepolimerdəki NCO miqdarına, yəni mol sayına nisbətinə aiddir. (ekvivalent sayda) aktiv hidrogen qrupunun NCO-ya nisbəti.

18, Aşağı doymamış polieter: əsasən PTMG inkişafı üçün, PPG qiyməti, doymamışlıq Bayer Acclaim seriyalı məhsulların əsas çeşidi olan DMC katalizatorundan istifadə edərək PTMG performansına yaxın 0,05mol/kq-a endirildi.

19, Ammonyak ester dərəcəli həlledici: həlledici qüvvəni, uçuculaşma dərəcəsini nəzərə almaq üçün poliuretan həlledicinin istehsalı, lakin həlledicidə istifadə olunan poliuretan istehsalı, poliuretandakı ağır NC0 nəzərə alınmalıdır. NCO qrupları ilə reaksiya verən spirtlər və efir spirtləri kimi həlledicilər seçilə bilməz. Solventin tərkibində su və spirt kimi çirklər ola bilməz və poliuretanı pisləşdirən qələvi maddələr ola bilməz.

Efir həlledicisinin su ehtiva etməsinə icazə verilmir və tərkibində NCO qrupları ilə reaksiya verəcək sərbəst turşular və spirtlər olmamalıdır. Poliuretanda istifadə edilən ester həlledicisi yüksək təmizliyə malik "ammiak ester dərəcəli həlledici" olmalıdır. Yəni həlledici izosiyanat artıqlığı ilə reaksiyaya girir və sonra dibutilaminlə reaksiyaya girməyən izosiyanatın miqdarı təyin edilir ki, onun istifadəyə yararlı olub-olmaması yoxlanılır. Prinsip ondan ibarətdir ki, izosiyanat istehlakı tətbiq olunmur, çünki bu, leqNCO qrupunu istehlak etmək üçün tələb olunan həlledicinin qramının sayı ifadə edilərsə, efir, spirt, turşu üçdəki suyun izosiyanatın ümumi dəyərini istehlak edəcəyini göstərir. dəyər yaxşı sabitlikdir.

2500-dən az izosiyanat ekvivalenti poliuretan həlledicisi kimi istifadə edilmir.

Həlledicinin polaritesi qatran əmələ gəlməsi reaksiyasına böyük təsir göstərir. Polarite nə qədər böyükdürsə, toluol və metil etil keton kimi 24 dəfə fərq kimi reaksiya yavaş olur, bu həlledici molekulun polaritesi böyükdür, spirt hidroksil qrupu ilə hidrogen bağı yarada bilər və reaksiyanı yavaşlata bilər.

Polychlorinated ester həlledici aromatik həlledici seçmək daha yaxşıdır, onların reaksiya sürəti ksilen kimi ester, ketondan daha sürətlidir. Efir və keton həlledicilərinin istifadəsi tikinti zamanı ikişaxəli poliuretanın xidmət müddətini uzada bilər. Kaplamaların istehsalında əvvəllər qeyd olunan "ammiak dərəcəli həlledici" nin seçilməsi saxlanılan stabilizatorlar üçün faydalıdır.

Efir həllediciləri güclü həllolma qabiliyyətinə, orta uçuculuq dərəcəsinə, aşağı toksikliyə malikdir və daha çox istifadə olunur, sikloheksanon da daha çox istifadə olunur, karbohidrogen həlledicilər aşağı bərk həlledici qabiliyyətinə malikdir, tək başına daha az istifadə olunur və digər həlledicilərlə daha çox istifadə olunur.

20, Fiziki üfürmə agenti: fiziki üfürmə agenti köpük məsamələri maddənin fiziki formasının dəyişməsi, yəni sıxılmış qazın genişlənməsi, mayenin buxarlanması və ya bərk maddənin həlli yolu ilə əmələ gəlir.

21, Kimyəvi üfürmə agentləri: kimyəvi üfürmə agentləri istilik parçalanmasından sonra karbon qazı və azot kimi qazları buraxa bilən və birləşmənin polimer tərkibində incə məsamələr əmələ gətirə bilənlərdir.

22, Fiziki çarpaz bağlama: polimer yumşaq zəncirində bəzi sərt zəncirlər var və sərt zəncir yumşalma nöqtəsindən və ya ərimə nöqtəsindən aşağı temperaturda kimyəvi çarpaz əlaqədən sonra vulkanlaşdırılmış rezinlə eyni fiziki xüsusiyyətlərə malikdir.

23, Kimyəvi çarpaz bağlama: şəbəkə və ya forma quruluşu polimeri yaratmaq üçün işıq, istilik, yüksək enerjili radiasiya, mexaniki qüvvə, ultrasəs və çarpaz bağlama agentlərinin təsiri altında kimyəvi bağlar vasitəsilə böyük molekulyar zəncirlərin birləşdirilməsi prosesinə aiddir.

24, Köpüklənmə indeksi: 100 polieter hissəsinə ekvivalent su hissələrinin sayı köpüklənmə indeksi (IF) kimi müəyyən edilir.

25. Quruluşuna görə hansı növ izosiyanatlar daha çox istifadə olunur?

A: Alifatik: HDI, alisiklik: IPDI,HTDI,HMDI, Aromatik: TDI,MDI,PAPI,PPDI,NDI.

26. Hansı növ izosiyanatlar daha çox istifadə olunur? Struktur formulunu yazın

A: Toluol diizosiyanat (TDI), difenilmetan-4,4 '-diizosiyanat (MDI), polifenilmetan poliizosiyanat (PAPI), mayeləşdirilmiş MDI, heksametilen-diizosiyanat (HDI).

27. TDI-100 və TDI-80-in mənası?

A: TDI-100 2,4 strukturlu toluol diizosiyanatdan ibarətdir; TDI-80 80% 2,4 strukturlu toluol diizosiyanatdan və 20% 2,6 strukturdan ibarət qarışığa aiddir.

28. Poliuretan materiallarının sintezində TDI və MDI hansı xüsusiyyətlərə malikdir?

A: 2,4-TDI və 2,6-TDI üçün reaktivlik. 2,4-TDI-nin reaktivliyi 2,6-TDI-dan bir neçə dəfə yüksəkdir, çünki 2,4-TDI-də 4 mövqeli NCO 2 mövqeli NCO və metil qrupundan çox uzaqdır və demək olar ki, var. sterik müqavimət yoxdur, 2,6-TDI NCO isə orto-metil qrupunun sterik təsirindən təsirlənir.

MDI-nin iki QHT qrupu bir-birindən çox uzaqdır və ətrafda heç bir əvəzedici yoxdur, ona görə də iki NCO-nun fəaliyyəti nisbətən böyükdür. Reaksiyada bir NCO iştirak etsə belə, qalan NCO-nun fəaliyyəti azalır və ümumilikdə fəaliyyət nisbətən böyükdür. Buna görə də, MDI poliuretan prepolimerinin reaktivliyi TDI prepolimerindən daha böyükdür.

29.HDI, IPDI, MDI, TDI, NDI sararma müqavimətindən hansı daha yaxşıdır?

A: HDI (invariant sarı alifatik diizosiyanata aiddir), IPDI (yaxşı optik sabitliyə və kimyəvi müqavimətə malik poliuretan qatranından hazırlanır, ümumiyyətlə yüksək dərəcəli rəngsiz poliuretan qatranının istehsalı üçün istifadə olunur).

30. MDI modifikasiyasının məqsədi və ümumi modifikasiya üsulları

A: Mayeləşdirilmiş MDI: Dəyişdirilmiş məqsəd: mayeləşdirilmiş saf MDI, təmiz MDI-nin bəzi qüsurlarını aradan qaldıran (otaq temperaturunda bərk, istifadə edildikdə ərimə, çoxlu isitmə performansa təsir edən) mayeləşdirilmiş dəyişdirilmiş MDI-dir və həmçinin geniş çeşiddə əsas verir. MDI əsaslı poliuretan materialların performansının yaxşılaşdırılması və təkmilləşdirilməsi üçün modifikasiyaların.

Metodlar:

① uretanla dəyişdirilmiş mayeləşdirilmiş MDI.

② karbodiimid və uretoniminin dəyişdirilmiş mayeləşdirilmiş MDI.

31. Polimer poliolların hansı növləri daha çox istifadə olunur?

A: Polyester poliol, poliefir poliol

32. Polyester poliollar üçün neçə sənaye istehsalı üsulu var?

A: Vakuum əritmə üsulu B, daşıyıcı qaz əritmə üsulu C, azeotrop distillə üsulu

33. Polyester və polieter poliolların molekulyar onurğasında hansı xüsusi strukturlar var?

A: Polyester poliol: Molekulyar onurğada efir qrupu və son qrupda hidroksil qrupu (-OH) olan makromolekulyar spirt birləşməsidir. Poliefir poliolları: Molekulun onurğa strukturunda efir bağları (-O-) və son zolaqlar (-Oh) və ya amin qrupları (-NH2) olan polimerlər və ya oliqomerlər.

34. Xüsusiyyətlərinə görə polieter poliollar hansı növlərə bölünür?

A: Yüksək aktiv polieter poliollar, aşılanmış polieter poliollar, alov gecikdirən polieter poliollar, heterosiklik dəyişdirilmiş polieter poliollar, politetrahidrofuran poliolları.

35. Başlanğıc agentinə görə adi poliefirlərin neçə növü var?

A: Polioksid propilen qlikol, polioksid propilen triol, sərt köpüklü polieter poliol, aşağı doymamış polieter poliol.

36. Hidroksi ilə bitən poliefirlərlə aminlə bitən poliefirlər arasında fərq nədir?

Aminoterminated poliefirlər, hidroksil ucunun bir amin qrupu ilə əvəz olunduğu polioksid allil efirləridir.

37. Hansı növ poliuretan katalizatorları daha çox istifadə olunur? Hansı ən çox istifadə edilən növlər daxildir?

A: Üçüncü amin katalizatorları, ümumi istifadə edilən növlər bunlardır: trietilendiamin, dimetiletanolamin, n-metilmorfolin, N, n-dimetilsikloheksamin

Metalik alkil birləşmələri, tez-tez istifadə olunan növlər bunlardır: orqanotin katalizatorları, kalay oktoat, kalay oleat, dibutiltin dilaurat bölünə bilər.

38. Ümumi istifadə olunan poliuretan zənciri genişləndiricilər və ya çarpaz bağlayıcılar hansılardır?

A: Poliollər (1,4-butandiol), alisiklik spirtlər, aromatik spirtlər, diaminlər, spirt aminləri (etanolamin, dietanolamin)

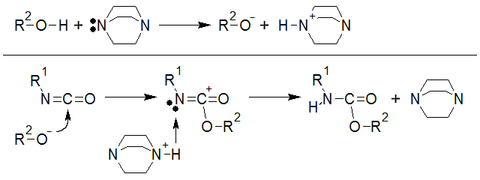

39. İzosiyanatların reaksiya mexanizmi

Cavab: İzosiyanatların aktiv hidrogen birləşmələri ilə reaksiyasına aktiv hidrogen birləşməsinin molekulunun nukleofil mərkəzinin NCO əsaslı karbon atomuna hücum etməsi səbəb olur. Reaksiya mexanizmi aşağıdakı kimidir:

40. İzosiyanatın strukturu NCO qruplarının reaktivliyinə necə təsir edir?

A: AR qrupunun elektronmənfiliyi: R qrupu elektron udma qrupudursa, -NCO qrupundakı C atomunun elektron buludunun sıxlığı aşağıdır və o, nukleofillərin hücumuna daha həssasdır, yəni spirtlər, aminlər və digər birləşmələrlə nukleofil reaksiyalar aparmaq daha asandır. Əgər R elektron donor qrupudursa və elektron bulud vasitəsilə ötürülürsə, -NCO qrupundakı C atomunun elektron buludunun sıxlığı artacaq, bu da onu nukleofillərin hücumuna daha az həssas edəcək və onun aktiv hidrogen birləşmələri ilə reaksiya qabiliyyəti azalma. B. İnduksiya effekti: Aromatik diizosiyanat iki NCO qrupu ehtiva etdiyinə görə, birinci -NCO geni reaksiyada iştirak etdikdə, aromatik halqanın konyuqasiya effektinə görə, reaksiyada iştirak etməyən -NCO qrupu rol oynayacaq. elektron udma qrupunun, beləliklə, birinci NCO qrupunun reaksiya aktivliyi artır, bu da induksiya effektidir. C. sterik effekt: Aromatik diizosiyanat molekullarında, əgər iki -NCO qrupu eyni vaxtda aromatik halqadadırsa, onda bir NCO qrupunun digər NCO qrupunun reaktivliyinə təsiri çox vaxt daha əhəmiyyətli olur. Bununla belə, iki NCO qrupu eyni molekulda müxtəlif aromatik halqalarda yerləşdikdə və ya karbohidrogen zəncirləri və ya aromatik halqalarla ayrıldıqda, aralarındakı qarşılıqlı təsir kiçik olur və karbohidrogen zəncirinin uzunluğunun artması ilə azalır. aromatik üzüklərin sayının artması.

41. Aktiv hidrogen birləşmələrinin növləri və NCO reaktivliyi

A: Alifatik NH2> Aromatik qrup Bozui OH> Su > İkinci dərəcəli OH> Fenol OH> Karboksil qrupu > Əvəz edilmiş karbamid > Amido> Karbamat. (Nükleofil mərkəzin elektron buludunun sıxlığı daha yüksəkdirsə, elektronmənfilik daha güclüdür və izosiyanat ilə reaksiya aktivliyi daha yüksəkdir və reaksiya sürəti daha sürətli olur; Əks halda, aktivlik aşağıdır.)

42. Hidroksil birləşmələrinin izosiyanatlarla reaktivliyinə təsiri

A: Aktiv hidrogen birləşmələrinin (ROH və ya RNH2) reaktivliyi R-nin xassələri ilə bağlıdır, R elektron çəkən qrup olduqda (aşağı elektronmənfilik), hidrogen atomlarını köçürmək çətin olur və aktiv hidrogen birləşmələri ilə reaksiya NCO daha çətindir; Əgər R elektron verən əvəzedicidirsə, aktiv hidrogen birləşmələrinin NCO ilə reaktivliyi yaxşılaşdırıla bilər.

43. Su ilə izosiyanat reaksiyasının istifadəsi nədir

A: Bu, poliuretan köpükün hazırlanmasında əsas reaksiyalardan biridir. Onların arasındakı reaksiya nəticəsində əvvəlcə qeyri-sabit karbamik turşu əmələ gəlir, sonra CO2 və aminlərə parçalanır və izosiyanat artıq olarsa, yaranan amin izosiyanatla reaksiyaya girərək karbamid əmələ gətirir.

44. Poliuretan elastomerlərin hazırlanması zamanı polimer poliolların tərkibindəki su miqdarına ciddi nəzarət edilməlidir.

A: Elastomerlərdə, örtüklərdə və liflərdə qabarcıqlar tələb olunmur, ona görə də xammaldakı suyun tərkibinə ciddi şəkildə nəzarət edilməlidir, adətən 0,05%-dən azdır.

45. Amin və qalay katalizatorlarının izosiyanat reaksiyalarına katalitik təsirlərinin fərqləri.

A: Üçüncü amin katalizatorları izosiyanatın su ilə reaksiyası üçün yüksək katalitik səmərəliliyə malikdir, qalay katalizatorları isə izosiyanatın hidroksil qrupu ilə reaksiyası üçün yüksək katalitik effektivliyə malikdir.

46. Poliuretan qatranını nə üçün blok polimer hesab etmək olar və zəncir quruluşunun xüsusiyyətləri hansılardır?

Cavab: Poliuretan qatranının zəncir seqmenti sərt və yumşaq seqmentlərdən ibarət olduğundan, sərt seqment poliuretan molekullarının əsas zəncirində izosiyanat, zəncir genişləndirici və çarpaz bağlayıcının reaksiyası nəticəsində əmələ gələn zəncir seqmentinə aiddir və bu qruplar daha böyük birləşməyə malikdir. enerji, daha böyük yer həcmi və daha çox sərtlik. Yumşaq seqment, yaxşı elastikliyə malik olan və poliuretan əsas zəncirində çevik seqment olan karbon-karbon əsas zəncirli polimer poliola aiddir.

47. Poliuretan materialların xassələrinə təsir edən amillər hansılardır?

A: Qrup birləşmə enerjisi, hidrogen rabitəsi, kristallıq, çarpaz əlaqə dərəcəsi, molekulyar çəki, sərt seqment, yumşaq seqment.

48. Poliuretan materiallarının əsas silsiləsində yumşaq və sərt seqmentlər hansı xammallardır

A: Yumşaq seqment oliqomer poliollardan (poliester, polieter diollar və s.), sərt seqment isə poliizosiyanatlardan və ya onların kiçik molekul zəncirinin genişləndiriciləri ilə birləşməsindən ibarətdir.

49. Yumşaq seqmentlər və sərt seqmentlər poliuretan materialların xüsusiyyətlərinə necə təsir edir?

A: Yumşaq seqment: (1) Yumşaq seqmentin molekulyar çəkisi: poliuretanın molekulyar çəkisinin eyni olduğunu fərz etsək, yumşaq seqment polyesterdirsə, poliuretanın gücü molekulyar çəkisinin artması ilə artacaq. polyester diol; Yumşaq seqment polieterdirsə, polieter diolun molekulyar çəkisinin artması ilə poliuretanın gücü azalır, lakin uzanma artır. (2) Yumşaq seqmentin kristallığı: Xətti poliuretan zəncir seqmentinin kristallığına daha çox töhfə verir. Ümumiyyətlə, kristallaşma poliuretan məhsullarının işini yaxşılaşdırmaq üçün faydalıdır, lakin bəzən kristallaşma materialın aşağı temperatur çevikliyini azaldır və kristal polimer çox vaxt qeyri-şəffaf olur.

Sərt seqment: Sərt zəncir seqmenti adətən polimerin yumşalma və ərimə temperaturuna və yüksək temperatur xüsusiyyətlərinə təsir göstərir. Aromatik izosiyanatlar tərəfindən hazırlanan poliuretanlarda sərt aromatik halqalar var, buna görə də sərt seqmentdə polimer gücü artır və materialın gücü alifatik izosiyanat poliuretanlarından daha böyükdür, lakin ultrabənövşəyi deqradasiyaya qarşı müqavimət zəifdir və saralmaq asandır. Alifatik poliuretanlar saralmır.

50. Poliuretan köpükün təsnifatı

A: (1) sərt köpük və yumşaq köpük, (2) yüksək sıxlıqlı və aşağı sıxlıqlı köpük, (3) polyester tipli, polieter tipli köpük, (4) TDI növü, MDI tipli köpük, (5) poliuretan köpük və poliizosiyanurat köpük, (6) bir addımlı üsul və prepolimerləşmə üsulu ilə istehsal, davamlı üsul və aralıq istehsal, (8) blok köpük və qəliblənmiş köpük.

51. Köpük hazırlanmasında əsas reaksiyalar

A: Bu, -NCO-nun -OH, -NH2 və H2O ilə reaksiyasına aiddir və poliollarla reaksiya verdikdə, köpüklənmə prosesində "gel reaksiyası" ümumiyyətlə karbamatın əmələ gəlməsi reaksiyasına aiddir. Köpük xammalı çoxfunksiyalı xammaldan istifadə edildiyi üçün köpürmə sisteminin tez gelləməsinə imkan verən çarpaz şəbəkə əldə edilir.

Köpükləmə reaksiyası köpüklənmə sistemində suyun iştirakı ilə baş verir. Sözdə "köpüklənmə reaksiyası" ümumiyyətlə su və izosiyanatın əvəz edilmiş karbamid istehsal etmək və CO2 buraxmaq üçün reaksiyasına aiddir.

52. Baloncukların nüvələşmə mexanizmi

Xammal mayedə reaksiya verir və ya qaz halında bir maddə çıxarmaq və qazı buxarlamaq üçün reaksiya nəticəsində yaranan temperaturdan asılıdır. Reaksiyanın gedişi və böyük miqdarda reaksiya istiliyinin istehsalı ilə qaz halında olan maddələrin miqdarı və uçuculuq davamlı olaraq artdı. Qazın konsentrasiyası doyma konsentrasiyasından kənara çıxdıqda, məhlul mərhələsində dayanıqlı qabarcıq əmələ gəlməyə başlayır və yüksəlir.

53. Poliuretan köpüyün hazırlanmasında köpük stabilizatorunun rolu

A: Köpük materialının komponentləri arasında qarşılıqlı həllolma qabiliyyətinin gücləndirilməsi üçün emulsifikasiya effektinə malikdir; Silikon səthi aktiv maddə əlavə edildikdən sonra, mayenin səthi gərginliyini γ çox azaldır, qaz dispersiyası üçün tələb olunan artan sərbəst enerji azalır, beləliklə, xammalda səpələnmiş havanın qarışdırma prosesi zamanı nüvələşmə ehtimalı daha yüksəkdir. kiçik baloncukların istehsalına kömək edir və köpüyün sabitliyini yaxşılaşdırır.

54. Köpükün dayanıqlıq mexanizmi

Cavab: Müvafiq səthi aktiv maddələrin əlavə edilməsi incə qabarcıq dispersiyanın əmələ gəlməsinə şərait yaradır.

55. Açıq hüceyrəli və qapalı hüceyrəli köpüyün əmələ gəlməsi mexanizmi

A: Açıq hüceyrə köpüyü meydana gəlməsi mexanizmi: Əksər hallarda, qabarcıqda böyük bir təzyiq olduqda, gel reaksiyası nəticəsində yaranan qabarcıq divarının gücü yüksək deyil və divar filmi səbəb olan uzanmaya davam edə bilməz. artan qaz təzyiqi ilə qabarcıq divar filmi çəkilir və qaz qırılmadan qaçaraq açıq hüceyrəli köpük əmələ gətirir.

Qapalı hüceyrəli köpük əmələ gətirmə mexanizmi: Sərt baloncuk sistemi üçün çoxfunksiyalı və aşağı molekulyar ağırlığa malik polieter poliolların poliizosiyanatla reaksiyasına görə gel sürəti nisbətən sürətlidir və qabarcıqdakı qaz qabarcıq divarını qıra bilməz. , beləliklə qapalı hüceyrə köpüyü əmələ gətirir.

56. Fiziki köpükləndiricinin və kimyəvi köpükləndiricinin köpüklənmə mexanizmi

A: Fiziki üfürmə agenti: Fiziki üfürmə agenti, müəyyən bir maddənin fiziki formasının dəyişməsi, yəni sıxılmış qazın genişlənməsi, mayenin uçuculaşması və ya bərk maddənin həlli yolu ilə əmələ gələn köpük məsamələridir.

Kimyəvi üfürmə agentləri: Kimyəvi üfürmə agentləri istiliklə parçalandıqda karbon qazı və azot kimi qazları buraxan və polimer tərkibində incə məsamələr əmələ gətirən birləşmələrdir.

57. Yumşaq poliuretan köpüyün hazırlanma üsulu

A: Bir addımlı üsul və prepolimer üsulu

Prepolimer üsulu: yəni polieter poliol və artıq TDI reaksiyası tərkibində sərbəst NCO qrupu olan prepolimer halına salınır və sonra su, katalizator, stabilizator və s. ilə qarışdırılaraq köpük hazırlanır. Bir addımlı üsul: Hesablama yolu ilə müxtəlif xammallar birbaşa qarışdırma başlığına qarışdırılır və davamlı və fasiləli bölünə bilən köpükdən bir addım hazırlanır.

58. Horizontal köpüklənmənin və şaquli köpüklənmənin xüsusiyyətləri

Balanslaşdırılmış təzyiq lövhəsi üsulu: üst kağız və üst örtük lövhəsinin istifadəsi ilə xarakterizə olunur. Daşqın yiv üsulu: daşqın yivinin və konveyer kəmərinin eniş plitəsinin istifadəsi ilə xarakterizə olunur.

Şaquli köpüklənmə xüsusiyyətləri: köpük bloklarının böyük bir kəsik sahəsini əldə etmək üçün kiçik bir axın istifadə edə bilərsiniz və adətən blokun eyni hissəsini almaq üçün üfüqi köpükləmə maşını istifadə edə bilərsiniz, axın səviyyəsi şaqulidən 3-5 dəfə böyükdür. köpüklənmə; Köpük blokunun böyük kəsiyi olduğundan, yuxarı və aşağı dəri yoxdur və kənar dəri də nazikdir, buna görə kəsmə itkisi çox azalır. Avadanlıq kiçik bir ərazini əhatə edir, zavodun hündürlüyü təxminən 12 ~ 13 m-dir və zavod və avadanlıqların investisiya dəyəri üfüqi köpüklənmə prosesindən daha aşağıdır; Silindrik və ya düzbucaqlı köpük gövdələri, xüsusən də fırlanan kəsmə üçün yuvarlaq köpük parçalarını istehsal etmək üçün bunker və modeli dəyişdirmək asandır.

59. Yumşaq köpüklənmənin hazırlanması üçün xammalın seçilməsinin əsas məqamları

A: Poliol: adi blok köpük üçün polieter poliol, molekulyar çəkisi ümumiyyətlə 3000 ~ 4000, əsasən polieter trioldur. Yüksək elastikliyə malik köpük üçün molekulyar çəkisi 4500 ~ 6000 olan polieter triol istifadə olunur. Molekulyar çəkinin artması ilə köpükün dartılma gücü, uzanması və elastikliyi artır. Oxşar poliefirlərin reaktivliyi azalıb. Poliefirin funksional dərəcəsinin artması ilə reaksiya nisbətən sürətlənir, poliuretanın çarpaz bağlanma dərəcəsi artır, köpük sərtliyi artır və uzanma azalır. İzosiyanat: Poliuretan yumşaq blok köpükün izosiyanat xammalı əsasən toluen diizosiyanatdır (TDI-80). TDI-65-in nisbətən aşağı aktivliyi yalnız polyester poliuretan köpük və ya xüsusi polieter köpük üçün istifadə olunur. Katalizator: Kütləvi yumşaq köpük köpüklənməsinin katalitik faydalarını təqribən iki kateqoriyaya bölmək olar: biri metal orqanik birləşmələrdir, qalıq kaprilat ən çox istifadə olunur; Başqa bir növ üçüncü dərəcəli aminlərdir, adətən dimetilaminoetil efirləri kimi istifadə olunur. Köpük stabilizatoru: Polyester poliuretan toplu köpükdə əsasən silikon olmayan səthi aktiv maddələr, polieter toplu köpükdə isə orqanosilikat oksidləşmiş olefin kopolimeri əsasən istifadə olunur. Köpükləndirici: Ümumiyyətlə, poliuretan yumşaq bloklu qabarcıqların sıxlığı hər kubmetr üçün 21 kq-dan çox olduqda köpükləndirici kimi yalnız su istifadə olunur; Metilen xlorid (MC) kimi aşağı qaynama nöqtəsi birləşmələri yalnız aşağı sıxlıqlı formulalarda köməkçi üfürmə agentləri kimi istifadə olunur.

60. Blok köpüklərin fiziki xassələrinə ətraf mühit şəraitinin təsiri

A: Temperaturun təsiri: materialın temperaturu yüksəldikcə poliuretanın köpüklənmə reaksiyası sürətlənir, bu da həssas tərkiblərdə nüvənin yanması və yanğın riskinə səbəb olacaqdır. Havanın rütubətinin təsiri: Rütubətin artması ilə köpükdə olan izosiyanat qrupunun havadakı su ilə reaksiyası nəticəsində köpüyün sərtliyi azalır və uzanma qabiliyyəti artır. Karbamid qrupunun artması ilə köpükün dartılma gücü artır. Atmosfer təzyiqinin təsiri: Eyni formul üçün daha yüksək hündürlükdə köpükləndikdə sıxlıq əhəmiyyətli dərəcədə azalır.

61. Soyuq qəliblənmiş yumşaq köpük və isti qəliblənmiş köpük üçün istifadə olunan xammal sistemi arasındakı əsas fərq

A: Soyuq kürləmə qəlibində istifadə olunan xammal yüksək reaktivliyə malikdir və sistemin yaratdığı istiliyə əsaslanaraq müalicə zamanı xarici isitməyə ehtiyac yoxdur, müalicə reaksiyası əsasən qısa müddətdə tamamlana bilər və qəlib xammalın vurulmasından bir neçə dəqiqə sonra buraxılmalıdır. Qaynar sərtləşən qəlibləmə köpüyünün xammal reaktivliyi aşağıdır və reaksiya qarışığı qəlibdə köpükləndikdən sonra qəliblə birlikdə qızdırılmalıdır və köpük məhsulu çörəkçilik kanalında tam yetişdikdən sonra buraxıla bilər.

62. İsti qəliblənmiş köpüklə müqayisədə soyuq qəliblənmiş yumşaq köpük hansı xüsusiyyətlərə malikdir

A: ① İstehsal prosesi xarici istilik tələb etmir, çox istiliyə qənaət edə bilər; ② Yüksək əyilmə əmsalı (yığılma nisbəti), yaxşı rahatlıq performansı; ③ Yüksək rebound dərəcəsi; ④ Alov gecikdiricisi olmayan köpük də müəyyən alov gecikdirici xüsusiyyətlərə malikdir; ⑤ Qısa istehsal dövrü, kalıba qənaət edə, xərclərə qənaət edə bilər.

63. Müvafiq olaraq yumşaq və sərt qabarcığın xüsusiyyətləri və istifadəsi

A: Yumşaq baloncukların xüsusiyyətləri: Poliuretan yumşaq baloncukların hüceyrə quruluşu əsasən açıqdır. Ümumiyyətlə, aşağı sıxlıq, yaxşı elastik bərpa, səs udma, hava keçirmə qabiliyyəti, istilik qorunması və digər xüsusiyyətlərə malikdir. İstifadəsi: Əsasən mebel, yastıq materialı, avtomobil oturacağı üçün yastıq materialı, müxtəlif yumşaq dolgulu laminat kompozit materiallar, sənaye və mülki yumşaq köpük həmçinin filtr materialları, səs izolyasiya materialları, zərbəyə davamlı materiallar, dekorativ materiallar, qablaşdırma materialları üçün istifadə olunur. və istilik izolyasiya materialları.

Sərt köpükün xüsusiyyətləri: poliuretan köpük yüngül çəkiyə, yüksək xüsusi gücə və yaxşı ölçülü sabitliyə malikdir; Poliuretan sərt köpükün istilik izolyasiya performansı üstündür. Güclü yapışdırıcı qüvvə; Yaxşı yaşlanma performansı, uzun adiabatik xidmət müddəti; Reaksiya qarışığı yaxşı axıcılığa malikdir və mürəkkəb formalı boşluğu və ya boşluğu rəvan doldura bilir. Poliuretan sərt köpük istehsalının xammalı yüksək reaktivliyə malikdir, tez qurumağa nail ola bilir, fabrikdə yüksək effektivliyə və kütləvi istehsala nail ola bilir.

İstifadəsi: Soyuducular, dondurucular, soyuducu qablar, soyuducu anbarlar, neft kəməri və isti su kəmərlərinin izolyasiyası, bina divarlarının və dam örtüyünün izolyasiyası, izolyasiya sendviç taxtası və s. üçün izolyasiya materialı kimi istifadə olunur.

64. Sərt bubble formulunun dizaynının əsas məqamları

A: Poliollar: sərt köpük formulaları üçün istifadə edilən polieter poliollar ümumiyyətlə yüksək enerjili, yüksək hidroksil dəyəri (aşağı molekulyar çəki) polipropilen oksid poliollardır; İzosiyanat: Hazırda sərt baloncuklar üçün istifadə edilən izosiyanat əsasən polimetilen polifenil poliizosiyanatdır (ümumiyyətlə PAPI kimi tanınır), yəni xam MDI və polimerləşdirilmiş MDI; Üfürmə agentləri:(1)CFC üfürmə agenti (2)HCFC və HFC üfürmə agenti (3) pentan üfürmə agenti (4) su; Köpük stabilizatoru: Poliuretan sərt köpük formulası üçün istifadə edilən köpük stabilizatoru ümumiyyətlə polidimetilsiloksan və polioksolefinin blok polimeridir. Hazırda köpük stabilizatorlarının əksəriyyəti əsasən Si-C tiplidir; Katalizator: Sərt qabarcıq formulasının katalizatoru əsasən üçüncü dərəcəli amindir və orqanotin katalizatoru xüsusi hallarda istifadə edilə bilər; Digər əlavələr: Tələblərə və ehtiyaclara uyğun olaraq, poliuretan sərt köpük məhsulları, alov gecikdiricilər, açılış agentləri, tüstü inhibitorları, yaşlanma əleyhinə maddələr, kif əleyhinə maddələr, sərtləşdirici maddələr və digər əlavələr formulaya əlavə edilə bilər.

65. Bütün dəri tökmə köpüyü hazırlamaq prinsipi

A: inteqral dəri köpüyü (ISF), həmçinin özünü dəriyən köpük (özünü dəriləyən köpük) istehsal zamanı öz sıx dərisini yaradan plastik köpükdür.

66. Poliuretan mikroməsaməli elastomerlərin xüsusiyyətləri və istifadəsi

A: Xüsusiyyətlər: poliuretan elastomer blok polimerdir, ümumiyyətlə oliqomer poliol çevik uzun zəncirli yumşaq seqmentdən, diizosiyanatdan və zəncir genişləndiricisindən ibarət olan sərt seqment, sərt seqment və yumşaq seqment alternativ tənzimləmə yaratmaq üçün təkrarlanan struktur vahidi yaradır. Tərkibində ammonyak ester qruplarına əlavə olaraq, poliuretan molekulların daxilində və arasında hidrogen bağları yarada bilər və yumşaq və sərt seqmentlər mikrofaza bölgələri yarada və mikrofaza ayrılmasını yarada bilər.

67. Poliuretan elastomerlərin əsas istismar xüsusiyyətləri hansılardır

A: Performans xüsusiyyətləri: 1, yüksək möhkəmlik və elastiklik, yüksək elastikliyi qorumaq üçün geniş sərtlik diapazonunda ola bilər (Shaw A10 ~ Shaw D75); Ümumiyyətlə, tələb olunan aşağı sərtlik plastifikator olmadan əldə edilə bilər, buna görə də plastifikatorun miqrasiyasından qaynaqlanan problem yoxdur; 2, eyni sərtlik altında, digər elastomerlərdən daha yüksək daşıma qabiliyyəti; 3, əla aşınma müqaviməti, onun aşınma müqaviməti təbii kauçuktan 2-10 dəfədir; 4. Əla yağ və kimyəvi müqavimət; Aromatik poliuretan şüalanmaya davamlıdır; Əla oksigen müqaviməti və ozon müqaviməti; 5, yüksək təsir müqaviməti, yaxşı yorğunluq müqaviməti və şok müqaviməti, yüksək tezlikli əyilmə tətbiqləri üçün uyğundur; 6, aşağı temperaturda elastiklik yaxşıdır; 7, adi poliuretan 100 ℃-dən yuxarı istifadə edilə bilməz, lakin xüsusi formulun istifadəsi 140 ℃ yüksək temperatura davam edə bilər; 8, qəlibləmə və emal xərcləri nisbətən aşağıdır.

68. Poliuretan elastomerləri poliollara, izosiyanatlara, istehsal proseslərinə və s.

A: 1. Oliqomer poliolun xammalına görə, poliuretan elastomerləri polyester tipli, poliefir tipli, poliolefin tipli, polikarbonat tipli və s. bölmək olar. Poliefir növü xüsusi növlərə görə politetrahidrofuran tipinə və polipropilen oksid növünə bölünə bilər; 2. Diizosiyanat fərqinə görə, alifatik və aromatik elastomerlərə bölünə bilər və TDI tipinə, MDI tipinə, IPDI tipinə, NDI tipinə və digər növlərə bölünə bilər; İstehsal prosesindən poliuretan elastomerləri ənənəvi olaraq üç kateqoriyaya bölünür: tökmə növü (CPU), termoplastiklik (TPU) və qarışdırma növü (MPU).

69. Poliuretan elastomerlərinin molekulyar quruluşu baxımından xassələrinə təsir edən amillər hansılardır?

A: Molekulyar quruluş baxımından, poliuretan elastomer blok polimerdir, ümumiyyətlə oliqomer poliollarından çevik uzun zəncirli yumşaq seqmentdən, diizosiyanatdan və zəncir genişləndiricisindən ibarət olan sərt bir seqment, sərt seqment və yumşaq seqment alternativ tənzimləmə yaratmaq üçün təkrarlanan bir seqment meydana gətirir. struktur vahidi. Tərkibində ammonyak ester qruplarına əlavə olaraq, poliuretan molekulların daxilində və arasında hidrogen bağları yarada bilər və yumşaq və sərt seqmentlər mikrofaza bölgələri yarada və mikrofaza ayrılmasını yarada bilər. Bu struktur xüsusiyyətləri poliuretan elastomerləri əla aşınma müqavimətinə və "aşınmaya davamlı rezin" kimi tanınan möhkəmliyə malik edir.

70. Adi polyester tipli və politetrahidrofuran efir tipli elastomerlər arasında performans fərqi

A: Polyester molekulları güclü molekuldaxili hidrogen bağları yarada bilən daha çox polar ester qruplarını (-COO-) ehtiva edir, buna görə də polyester poliuretan yüksək gücə, aşınma müqavimətinə və yağ müqavimətinə malikdir.

Polieter poliollərdən hazırlanan elastomer yaxşı hidroliz dayanıqlığına, hava müqavimətinə, aşağı temperaturda elastikliyə və kif müqavimətinə malikdir. Məqalə mənbəyi/Polimer öyrənmə Araşdırması

Göndərmə vaxtı: 17 yanvar 2024-cü il